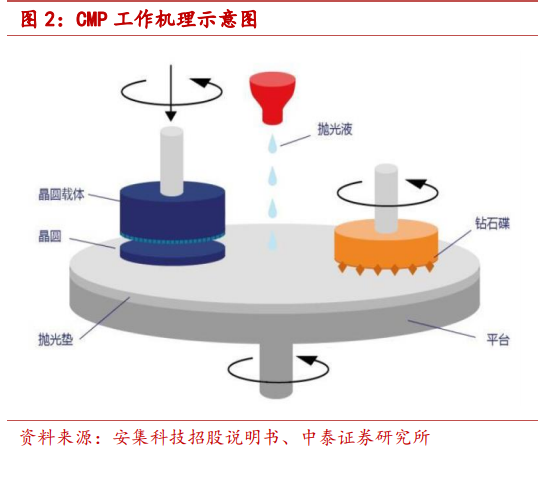

淺槽隔離(STI)拋光是較早被采用的 CMP 工藝,也是 CMP 在芯片制造中最基本的應用。納米集成電路芯片制程中,STI CMP 工藝要求磨掉氮化硅(Si3N4)層上的氧化硅(SiO2),同時又要盡可能地減少溝槽中氧化硅的凹陷。進入 45nm 及以下節點后,為了填充越來越窄小的溝槽,LPCVD 被采用,其形成的氧化硅薄膜具有更厚的覆蓋層,這無疑加大了 CMP 的研磨量。隨著 CMP 研磨液的發展,一種高選擇比(大于 30)的研磨液采用氧化鈰(CeO2)作為研磨顆粒。這樣,以氮化硅(Si3N4)為拋光終止層的直接拋光(Direct STI CMP)成為現實。直至今日,采用氧化鈰研磨液的拋光工藝依然是 STI CMP的主流方法。

Cu CMP 工藝產生于 21 世紀初 130nm 節點及其之后,一直沿用到納米集成電路28~22 nm 節點。當前的 Cu CMP 工藝通常分為三步:首先用銅研磨液(Slurry)來磨去晶圓上銅布線層表面的大部分多余的銅料;第二步,繼續用銅研磨液低速精磨與阻擋層接觸的銅,同時通過終點檢測技術控制研磨終止于阻擋層上;第三步,則用阻擋層研磨液磨除阻擋層及少量的介質氧化物,并進行 CMP 后去離子水清洗。

在 32 nm 及以下節點工藝中,高 k 金屬柵的“柵后方法”是形成高 k 金屬柵的主流方法之一,其中 CMP 擔當著富有挑戰性角色。“柵后方法”工藝流程中的 CMP,第一次是 ILD CMP,用以研磨開多晶門;第二次是 Al CMP,用以拋光鋁金屬。多晶門的制程涉及材料種類較多,同時要研磨氧化硅、氮化硅及多晶硅。具體來講:第一步采用硅膠研磨液,其中的氧化硅顆粒去除大部分 SiO2 層,留下 100-200 nm 的氧化硅層在多晶硅門上;第二步,采用氧化鈰研磨液或固定研磨液,類似于 STI CMP,研磨拋光終止在 Si3N4 層上;第三步,采用硅膠研磨液,去除 Si3N4,研磨拋光終止在多晶硅門上,這就是最富于挑戰性的一步。