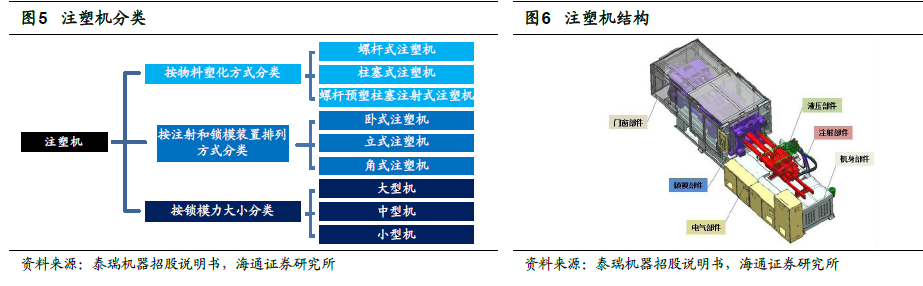

注塑機是重要的塑料成型裝備。塑料成型設備是塑料工業的重要裝備,廣泛應用于國防、機電、汽車、交通運輸、家電、建材、消費電子、通訊、食品包裝等國民生活領域。按照原料加工狀態不同,塑料成型裝備可分為擠出機、吹塑機、注塑機三類。其中注塑機是一種可以將熱塑性塑料或熱固性塑料,通過塑料成型模具,制成各種形狀的塑料制品的機械設備,具有一次成型外型復雜、尺寸精確或帶有金屬嵌件的塑料制品的能力。而在多種塑料裝備中,注塑機處于重要的主導地位:根據《2012 年中國塑料機械工業年鑒》,注塑機在我國塑料成型設備產值占比達40%,在美國、日本、德國、意大利、加拿大等國家,其產量占塑料成型設備總量的60-85%。

從工作流程看,注射裝臵和合模裝臵是注塑機關鍵部件。注塑機主要借助螺桿(或柱塞)的推力,將熔融狀態的塑料注射入閉合的模腔內,經固化定型后取得制品。其基本流程包括:定量加料-熔融塑化-施壓注射-充模冷卻-啟模取件。注塑成型的基本要求是塑化、注射和成型,其中塑化是保證制品質量的前提,而注射的壓力和速度是成型的重要影響因素,同時由于注射壓力會在模腔內產生較高壓力,因此必須有足夠的合模力。因此注射裝臵和合模裝臵對注塑機具有關鍵作用。

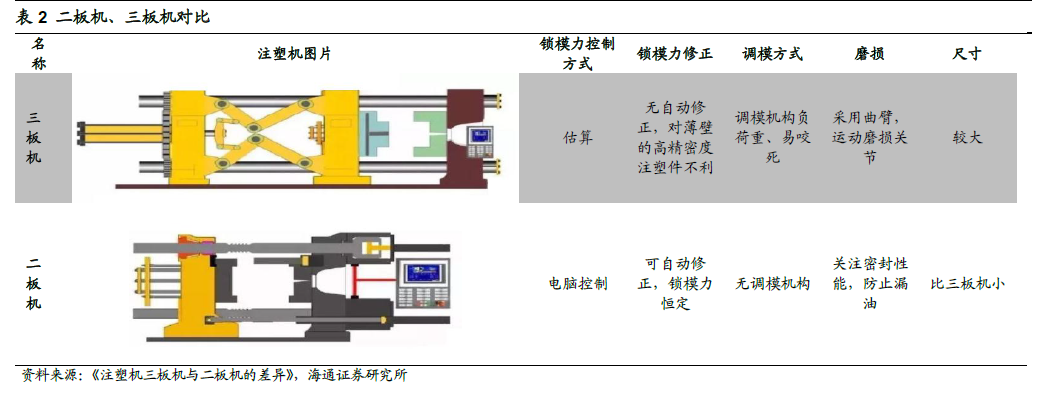

塑料工業的發展推動注塑機技術升級。隨著塑料工業的快速發展,相關產業設備應運而生,且響應市場需求的技術更迭推動著注塑機本身的發展。最初的注塑機是參照金屬壓鑄機設計而成;在1932 年,德國布勞恩廠生產出全自動柱塞式注塑機;1948 年,螺桿開始應用于注塑機的塑化裝臵,1959 年,第一臺螺桿式注塑機問世,推動了注塑成型的廣泛應用,期間鎖模力在1000-5000kN,注射量在50-2000g 的中小型注射機仍為主流。20 世紀70 年代后期,工程塑料在汽車、船舶、宇航、機械以及大型家用電器獲得廣泛應用,大型注射機開始快速發展。自20 世紀90 年初期,注塑機技術進一步發展,歐美日等發達國家800 噸以上注塑機都逐漸淘汰了三板機技術,而采用二板機或直壓機結構。

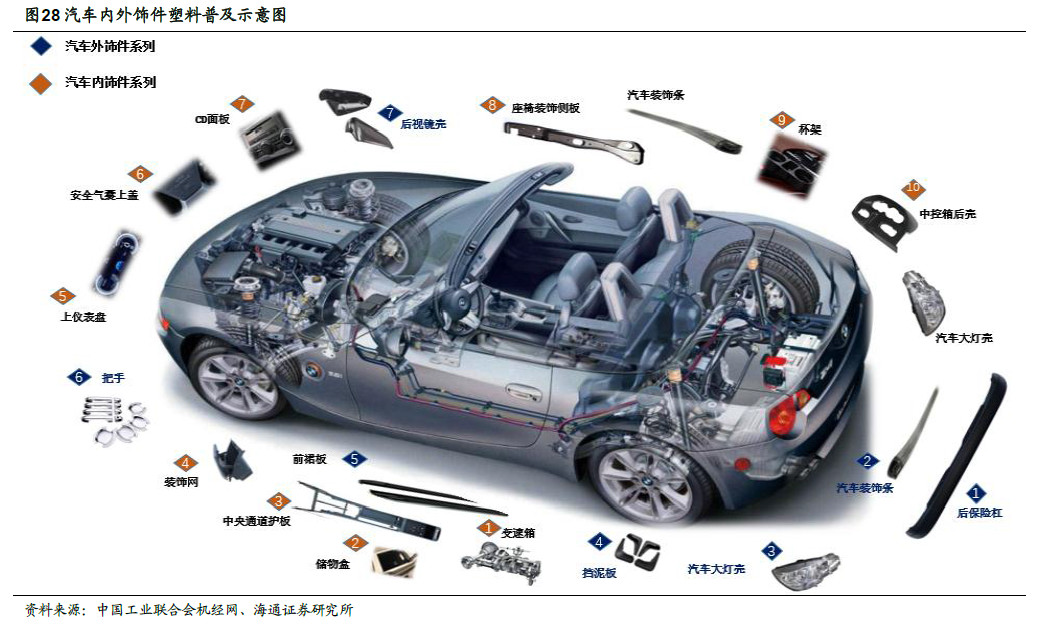

下游行業發展催生更高端注塑機技術要求。注塑機主要的下游包括于通用塑料應用、汽車、家電、包裝飲料等行業,隨著汽車、家電等工業的發展,上世紀90 年代開始,在響應速度、精度、節能效果上領先的使用伺服系統的二板機逐漸取代三板機。而在下游領域產品升級、新材料如塑料合金、磁性塑料需求增加、綠色環保意識增強的背景下,發達國家不斷提升大型注塑機、專用注塑機、反應注塑機和精密注塑機的技術水平。20 世紀80 年代初,日本企業以伺服電機取代肘桿式注塑機的全部油缸而設計了全電動注塑機,隨著伺服技術的成熟和價格的下降,精密、節能、環保的全電動式注塑機也迎來快速的發展。

全球市場:亞洲市場驅動行業增長,19-24 年CAGR 約為4%。受益于下游的持續擴張,全球塑料產值在2015 年達到339 億歐元。根據智研數據中心,2017 年全球塑料機械市場規模將達到371 億歐元。其中,亞太區占需求的一半,而中國市場約占全球市場的20%。根據Ceresana 預測,到2022 年,歐洲塑料部件(塑料機械更廣泛的下游)市場將達到1040 億歐元(不含合成纖維、涂料、粘合劑)。從終端應用看,包裝、建筑、汽車、家電、3C、醫藥等是主要的應用下游。